SMT là gì? Máy SMT là gì? Vai trò của SMT trong sản xuất linh kiện

Mục Lục

- 1. SMT là gì?

- 2. Máy SMT là gì?

- 3. Các loại máy trong dây chuyền SMT

- 4. Ưu nhược điểm của công nghệ SMT là gì

- 5. Quy trình hoạt động của SMT là gì

- Bước 1: Chuẩn bị PCB và linh kiện SMD

- Bước 2: In kem hàn (Solder Paste Printing)

- Bước 3: Kiểm tra kem hàn (SPI – Solder Paste Inspection)

- Bước 4: Gắp – đặt linh kiện (Pick & Place)

- Bước 5: Hàn linh kiện bằng lò reflow (Reflow Soldering)

- Bước 6: Kiểm tra tự động AOI (Automated Optical Inspection)

- Bước 7: Kiểm tra X-Ray và kiểm thử điện (tùy dây chuyền)

- 6. Các ứng dụng của SMT

- 7. Sự khác nhau giữa SMD và SMT là gì

- 8. Tạm kết

Trong ngành sản xuất điện tử hiện đại, công nghệ SMT đã trở thành một phần không thể thiếu để tạo ra những bảng mạch điện tử chất lượng cao với quy trình sản xuất tối ưu. Vậy SMT là gì? Công nghệ này hoạt động ra sao và ứng dụng trong những lĩnh vực nào? Bài viết dưới đây sẽ giúp bạn giải đáp chi tiết từ A–Z.

1. SMT là gì?

SMT (Surface Mount Technology) – hay Công nghệ gắn linh kiện bề mặt – là phương pháp lắp ráp linh kiện điện tử trực tiếp lên bề mặt bảng mạch in (PCB) mà không cần chân cắm xuyên lỗ như công nghệ truyền thống THT (Through-Hole Technology).

Trong công nghệ SMT, các linh kiện điện tử nhỏ như IC, điện trở, tụ điện, diode và các linh kiện SMD khác được đặt lên bề mặt PCB thông qua lớp kem hàn và mặt nạ hàn (solder mask). Nhờ đó, linh kiện được gắn trực tiếp vào PCB, giúp tối ưu không gian, giảm kích thước sản phẩm và phù hợp với dây chuyền tự động hóa tốc độ cao.

SMT bắt đầu được nghiên cứu và sử dụng từ những năm 1960, trong đó IBM (Hoa Kỳ) là một trong những tập đoàn tiên phong ứng dụng công nghệ này trong sản xuất thiết bị điện tử. Ngày nay, SMT đã trở thành tiêu chuẩn bắt buộc trong ngành sản xuất bảng mạch nhờ:

- Khả năng xử lý linh kiện nhỏ gọn,

- Tự động hóa gần như 100%,

- Giảm chi phí nhân công,

- Nâng cao tốc độ và hiệu suất thiết bị điện tử.

2. Máy SMT là gì?

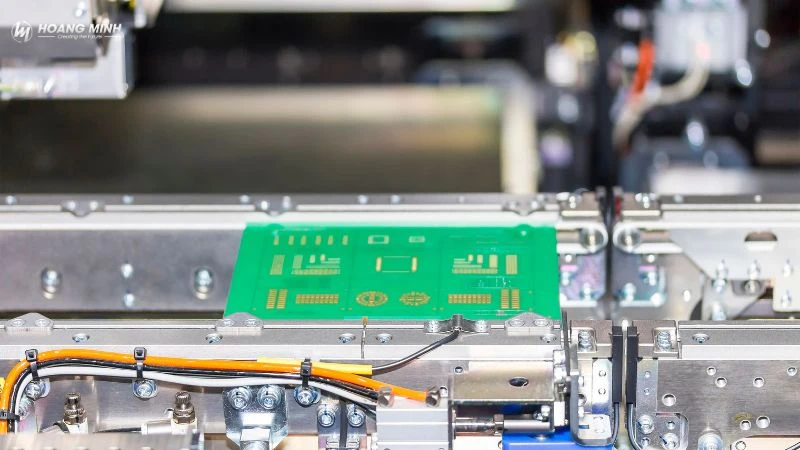

Máy SMT là hệ thống thiết bị chuyên dụng trong dây chuyền SMT dùng để in kem hàn, gắp – đặt linh kiện và hàn cố định linh kiện lên PCB. Máy SMT thường bao gồm nhiều máy nối liền nhau tạo thành dây chuyền sản xuất tự động.

Một dây chuyền SMT hoàn chỉnh thường có các loại máy sau:

- Máy in kem hàn (Solder Paste Printer)

- Máy gắp đặt linh kiện (Pick & Place Machine)

- Lò hàn Reflow Oven

- Máy kiểm tra AOI / SPI (tùy dây chuyền)

Nhờ hệ thống máy SMT, quá trình sản xuất mạch PCB trở nên tự động, chuẩn xác và tốc độ cao.

3. Các loại máy trong dây chuyền SMT

Trong một dây chuyền sản xuất SMT hoàn chỉnh, các thiết bị được sắp xếp theo trình tự nhằm đảm bảo việc in – gắp đặt – hàn – kiểm tra diễn ra chính xác và tự động hóa cao. Dưới đây là các loại máy quan trọng nhất trong dây chuyền SMT tiêu chuẩn:

3.1. Máy in kem hàn – Solder Paste Printing Machine

Máy in kem hàn là thiết bị đầu tiên trong dây chuyền SMT, giữ vai trò quyết định độ chính xác của cả quá trình hàn linh kiện. Lớp kem hàn chuẩn xác sẽ giúp linh kiện bám chắc trong các công đoạn tiếp theo. Nếu in kem hàn sai, tỷ lệ lỗi trong quá trình reflow sẽ tăng rất cao.

- In kem hàn (solder paste) lên bề mặt PCB thông qua stencil (khuôn in).

- Đảm bảo đúng lượng, đúng vị trí, độ dày đồng đều của kem hàn.

- Giảm thiểu lỗi hàn như thiếu kem, thừa kem, lệch kem.

3.2. Máy gắp – đặt linh kiện SMT (Pick & Place Machine)

Máy gắp – đặt linh kiện SMT được xem là “trái tim” của dây chuyền SMT, quyết định tốc độ và chất lượng lắp ráp. Tốc độ của máy SMT này có thể đạt vài chục nghìn đến hàng trăm nghìn linh kiện/giờ tùy dòng máy với độ chính xác cực cao, thường từ ±0.02 mm. Đây là máy quyết định tốc độ sản xuất, chất lượng đặt linh kiện, và năng suất tổng thể của nhà máy.

- Gắp linh kiện từ nhiều dạng chứa như: băng (tape & reel), khay (tray), ống (tube).

- Đặt linh kiện vào đúng vị trí đã được in kem hàn trên PCB.

- Sử dụng hệ thống camera nhận diện, đầu gắp (nozzle) và trục chuyển động tốc độ cao.

3.3. Lò hàn Reflow – Reflow Oven

Sau khi linh kiện được đặt lên PCB, bảng mạch sẽ đi qua lò hàn reflow để làm nóng chảy kem hàn và tạo liên kết vững chắc. Hàn cố định linh kiện lên PCB bằng các bước nhiệt theo chuẩn: Preheat – Soak – Reflow – Cooling. Đây là công đoạn quyết định chất lượng liên kết điện – cơ giữa linh kiện và PCB.

- Lò reflow có nhiều vùng nhiệt (zone) từ 6–12 zone để điều chỉnh nhiệt độ chính xác.

- Đảm bảo mối hàn bền, đẹp, giảm lỗi như: hàn lạnh, mối hàn nứt, bong linh kiện.

3.4. Máy kiểm tra tự động SPI / AOI

Trong dây chuyền SMT hiện đại, kiểm tra tự động đóng vai trò quan trọng nhằm giảm thiểu lỗi và đảm bảo chất lượng sản phẩm.

- SPI – Solder Paste Inspection: Dùng để kiểm tra kem hàn sau khi in. Với chức năng đoo thể tích kem hàn, kiểm tra vị trí, độ dày, độ lệch kem. Giúp phát hiện lỗi in kem hàn ngay lập tức trước khi đi vào bước gắp linh kiện.

- AOI – Automated Optical Inspection: Dùng để kiểm tra linh kiện và mối hàn sau khi gắp đặt hoặc sau khi hàn reflow. Máy có tác dụng: Kiểm tra vị trí linh kiện có lệch, thiếu, ngược cực hay không, phát hiện lỗi hàn: cầu hàn, thiếu linh kiện, hàn nguội, dùng camera độ phân giải cao và thuật toán nhận diện.

3.5 Máy kiểm tra X-Ray (nếu cần)

Trong những trường hợp sử dụng các loại linh kiện phức tạp như BGA (Ball Grid Array) với chân hàn ẩn bên dưới, máy X-ray SMT là công cụ không thể thiếu để kiểm tra chất lượng mối hàn.

- Sử dụng tia X để chụp ảnh xuyên qua bảng mạch, quan sát cấu trúc bên trong mà mắt thường không thể nhìn thấy.

- Phát hiện lỗi hàn như: hàn thiếu, bong bóng khí, hàn chập, sai lệch vị trí của linh kiện chân ẩn.

- Thường được sử dụng trong sản xuất thiết bị công nghệ cao, y tế, quốc phòng hoặc điện tử tiêu dùng cao cấp.

Đây là thiết bị chuyên sâu, đóng vai trò quan trọng trong việc kiểm soát chất lượng tuyệt đối của sản phẩm SMT cao cấp.

4. Ưu nhược điểm của công nghệ SMT là gì

SMT (Surface Mount Technology) là bước tiến đột phá trong ngành sản xuất điện tử hiện đại, mang lại nhiều lợi ích vượt trội so với công nghệ xuyên lỗ truyền thống (THT). Tuy nhiên, giống như bất kỳ công nghệ nào, SMT cũng tồn tại những hạn chế nhất định. Việc nắm rõ ưu và nhược điểm sẽ giúp doanh nghiệp và kỹ thuật viên lựa chọn phương pháp sản xuất phù hợp với từng loại sản phẩm và nhu cầu sử dụng.

4.1. Ưu điểm của công nghệ SMT

Công nghệ SMT mang lại hàng loạt ưu điểm nổi bật giúp tối ưu hóa sản xuất và nâng cao chất lượng sản phẩm:

- Kích thước nhỏ gọn: Linh kiện SMD có thiết kế siêu nhỏ, không cần chân dài, giúp tối ưu hóa diện tích trên bảng mạch PCB.

- Tăng mật độ linh kiện: Cho phép bố trí nhiều linh kiện hơn trong một không gian hạn chế, đáp ứng xu hướng tích hợp cao trên thiết bị điện tử.

- Tốc độ sản xuất cao: Hỗ trợ dây chuyền tự động hóa hoàn toàn, rút ngắn thời gian sản xuất và tăng năng suất hàng loạt.

- Tiết kiệm chi phí: Giảm chi phí vật liệu, lắp ráp, nhân lực nhờ tối ưu hóa quy trình và sử dụng máy móc thay thế thao tác thủ công.

- Hiệu suất và độ tin cậy cao: Quá trình sản xuất tự động giúp giảm sai số, tăng độ chính xác và độ bền của mối hàn, đảm bảo chất lượng đồng đều.

4.2. Nhược điểm của công nghệ SMT

Bên cạnh những lợi ích vượt trội, công nghệ SMT cũng tồn tại một số hạn chế cần cân nhắc khi ứng dụng:

- Khó sửa chữa: Do linh kiện rất nhỏ và đặt sát nhau, việc hàn thủ công hoặc thay thế linh kiện lỗi gặp nhiều khó khăn, đòi hỏi kỹ thuật viên có tay nghề cao.

- Chi phí đầu tư ban đầu cao: Dây chuyền SMT yêu cầu hệ thống máy móc tự động, phần mềm lập trình và thiết bị kiểm tra hiện đại, dẫn đến chi phí đầu tư lớn.

- Hạn chế với linh kiện đặc biệt: Một số linh kiện công suất lớn, sinh nhiệt cao hoặc có cấu trúc đặc biệt vẫn cần sử dụng công nghệ xuyên lỗ (THT) để đảm bảo an toàn và hiệu quả hoạt động.

Tham khảo thêm:

- Webcam là gì? Công dụng và ứng dụng thực tế của webcam

- Cảm ứng điện từ là gì? Nguyên lý và ứng dụng thực tế

5. Quy trình hoạt động của SMT là gì

Quy trình SMT (Surface Mount Technology) là chuỗi các bước lắp ráp linh kiện điện tử SMD lên bề mặt PCB bằng phương pháp tự động hóa cao. Một dây chuyền SMT tiêu chuẩn thường gồm 5–7 công đoạn chính, đảm bảo quá trình in – đặt – hàn – kiểm tra diễn ra liên tục và chính xác.

Dưới đây là quy trình SMT phổ biến nhất hiện nay:

Bước 1: Chuẩn bị PCB và linh kiện SMD

Trước khi đưa vào dây chuyền, PCB và linh kiện cần được chuẩn bị đầy đủ:

- PCB phải sạch, không bám bụi và được phân loại theo mã sản xuất.

- Linh kiện SMD được đặt trong các dạng băng, khay, ống phù hợp.

- Kiểm tra thông số, tránh lẫn linh kiện.

Ý nghĩa: Đảm bảo đầu vào chuẩn xác, giảm lỗi phát sinh trong quá trình sản xuất.

Bước 2: In kem hàn (Solder Paste Printing)

Đây là bước quan trọng nhất vì lớp kem hàn quyết định khả năng bám của linh kiện.

Quy trình:

- PCB được cố định trong máy in.

- Stencil đặt lên trên bề mặt PCB.

- Dao gạt (squeegee) trải kem hàn qua stencil, kem sẽ điền vào các lỗ mở cần hàn.

- PCB được đưa ra khỏi máy và chuyển sang bước tiếp theo.

Tạo lớp kem hàn chính xác về vị trí, độ dày và thể tích.

Bước 3: Kiểm tra kem hàn (SPI – Solder Paste Inspection)

Máy SPI dùng camera 3D để kiểm tra phát hiện lỗi ngay lập tức để tránh sai hỏng khi gắn linh kiện.

- lượng kem hàn,

- độ lệch kem,

- lỗi thiếu – thừa – lem kem.

Bước 4: Gắp – đặt linh kiện (Pick & Place)

Máy pick & place sẽ dùng tốc độ cực cao, lên đến hàng chục nghìn linh kiện/giờ với độ chính xác ±0.02 mm.

- Gắp linh kiện từ băng – khay – ống.

- Xác định hướng và vị trí bằng camera.

- Đặt linh kiện đúng vào phần kem hàn trên PCB.

Đây là công đoạn có mức độ tự động hóa cao nhất trong dây chuyền.

Bước 5: Hàn linh kiện bằng lò reflow (Reflow Soldering)

PCB sau khi được đặt linh kiện sẽ đi qua lò reflow có nhiều vùng nhiệt. Linh kiện bám chắc vào PCB bằng mối hàn tiêu chuẩn.

Quy trình nhiệt gồm 4 giai đoạn:

- Preheat – gia nhiệt từ từ.

- Soak – ổn định nhiệt, kích hoạt chất trợ hàn.

- Reflow – đạt đỉnh nhiệt độ để kem hàn nóng chảy.

- Cooling – làm nguội nhanh để cố định mối hàn.

Bước 6: Kiểm tra tự động AOI (Automated Optical Inspection)

AOI kiểm tra bằng camera để phát hiện các lỗi:

- Linh kiện đặt lệch, sai cực, thiếu.

- Mối hàn lỗi: hàn cầu, hàn thiếu, hàn nguội.

- Sai sót trong quá trình reflow.

Nếu có lỗi, sản phẩm sẽ được đưa sang khu vực sửa chữa (rework).

Bước 7: Kiểm tra X-Ray và kiểm thử điện (tùy dây chuyền)

Một số sản phẩm yêu cầu kiểm tra chuyên sâu đảm bảo sản phẩm đạt chất lượng cao trước khi xuất xưởng.

-

X-Ray Inspection: kiểm tra mối hàn BGA, QFN, linh kiện chân ẩn.

-

ICT/FCT Test: kiểm thử điện, chức năng của PCB sau lắp ráp.

6. Các ứng dụng của SMT

Công nghệ SMT (Surface Mount Technology) ngày nay đã trở thành tiêu chuẩn trong sản xuất các thiết bị điện tử hiện đại nhờ khả năng tối ưu hóa thiết kế, nâng cao hiệu suất và tiết kiệm chi phí. Với tính linh hoạt cao và khả năng tự động hóa mạnh mẽ, SMT được ứng dụng rộng rãi trong hầu hết mọi lĩnh vực liên quan đến điện tử và công nghệ.

- Điện thoại di động, màn hình LED, laptop: SMT cho phép sản xuất các bảng mạch siêu nhỏ, nhẹ và tích hợp cao, đáp ứng nhu cầu thiết bị di động ngày càng mỏng nhẹ và mạnh mẽ.

- Thiết bị viễn thông, mạng lưới truyền dẫn: Ứng dụng trong sản xuất bộ định tuyến, switch mạng, hệ thống truyền dẫn và các thiết bị mạng có yêu cầu cao về tốc độ và độ chính xác.

- Hệ thống điều khiển công nghiệp, thiết bị y tế: SMT giúp tối ưu hóa kích thước và tăng độ tin cậy cho các thiết bị tự động hóa, robot công nghiệp, máy chẩn đoán y tế hay thiết bị đo lường chính xác.

- Ô tô, hàng không, thiết bị quốc phòng: SMT đóng vai trò quan trọng trong các hệ thống điện tử trên xe hơi, máy bay, vũ khí thông minh và thiết bị liên lạc quân sự, đòi hỏi độ bền cao và hoạt động ổn định trong điều kiện khắc nghiệt.

- Đồ gia dụng điện tử thông minh: Tivi, tủ lạnh, máy giặt, điều hòa, loa thông minh hay thiết bị nhà thông minh đều sử dụng SMT để đạt tính năng hiện đại và tối ưu hóa chi phí sản xuất.

7. Sự khác nhau giữa SMD và SMT là gì

SMD và SMT là hai khái niệm thường bị nhầm lẫn trong lĩnh vực điện tử nhưng thực chất chúng mang ý nghĩa hoàn toàn khác nhau. Việc phân biệt rõ giúp tránh nhầm lẫn trong quá trình học tập, làm việc và sản xuất.

| Tiêu chí so sánh | SMT (Surface Mount Technology) | SMD (Surface Mount Device) |

|---|---|---|

| Khái niệm | Là công nghệ, phương pháp gắn linh kiện điện tử lên bề mặt PCB. | Là loại linh kiện được sử dụng trong công nghệ SMT. |

| Bản chất | Là quy trình, phương pháp sản xuất. | Là đối tượng, linh kiện, thành phần cụ thể. |

| Vai trò | Là phương pháp giúp cố định và kết nối linh kiện với bảng mạch. | Là linh kiện được gắn lên bảng mạch theo phương pháp SMT. |

| Ví dụ | Công đoạn in kem hàn, gắp linh kiện, hàn nhiệt, kiểm tra chất lượng. | Điện trở SMD, tụ điện SMD, IC SMD, diode SMD, LED SMD… |

| Ứng dụng | Được ứng dụng trong sản xuất bảng mạch điện tử hiện đại. | Xuất hiện trong hầu hết các thiết bị điện tử như điện thoại, máy tính, TV. |

| Mức độ nhầm lẫn | Thường bị hiểu sai là chỉ linh kiện. | Thường bị hiểu sai là chỉ phương pháp sản xuất. |

| Tóm gọn | SMT là phương pháp (cách làm). | SMD là linh kiện (vật thể cụ thể). |

8. Tạm kết

Hy vọng qua bài viết trên, bạn đã hiểu rõ SMT là gì, quy trình, ưu nhược điểm và ứng dụng thực tế của công nghệ SMT trong sản xuất điện tử. Với sự phát triển mạnh mẽ của ngành công nghệ cao, SMT chắc chắn sẽ tiếp tục giữ vai trò trung tâm trong việc tạo ra các sản phẩm điện tử hiện đại, nhỏ gọn và hiệu quả hơn.